陶瓷辊打磨的行业痛点

在陶瓷辊加工领域,传统打磨方式常面临以下挑战:

(1)效率低下:普通砂带磨损快,频繁更换导致停机,影响产能。

(2)表面质量不稳定:手工打磨或劣质砂带易产生振文、划痕、难以达到Ra<0.5um的高光洁度要求。

(3)成本高昂:陶瓷材料硬度高(Hv≥1200),普通磨料损耗快,工具更换成本激增。

(4)热损伤风险:冷却不足易导致陶瓷微裂纹,影响工件寿命。

案例实测数据(某客户陶瓷辊加工):

打磨工件:87%氧化铝 13%氧化钛陶瓷辊

初始表面:Ra8.28um

开粗阶段:120#、200#金刚石砂带 实现Ra1.78um,高效去除余量,无崩边

精磨阶段:400#、800#金刚石砂带 实现Ra0.37um,无划痕

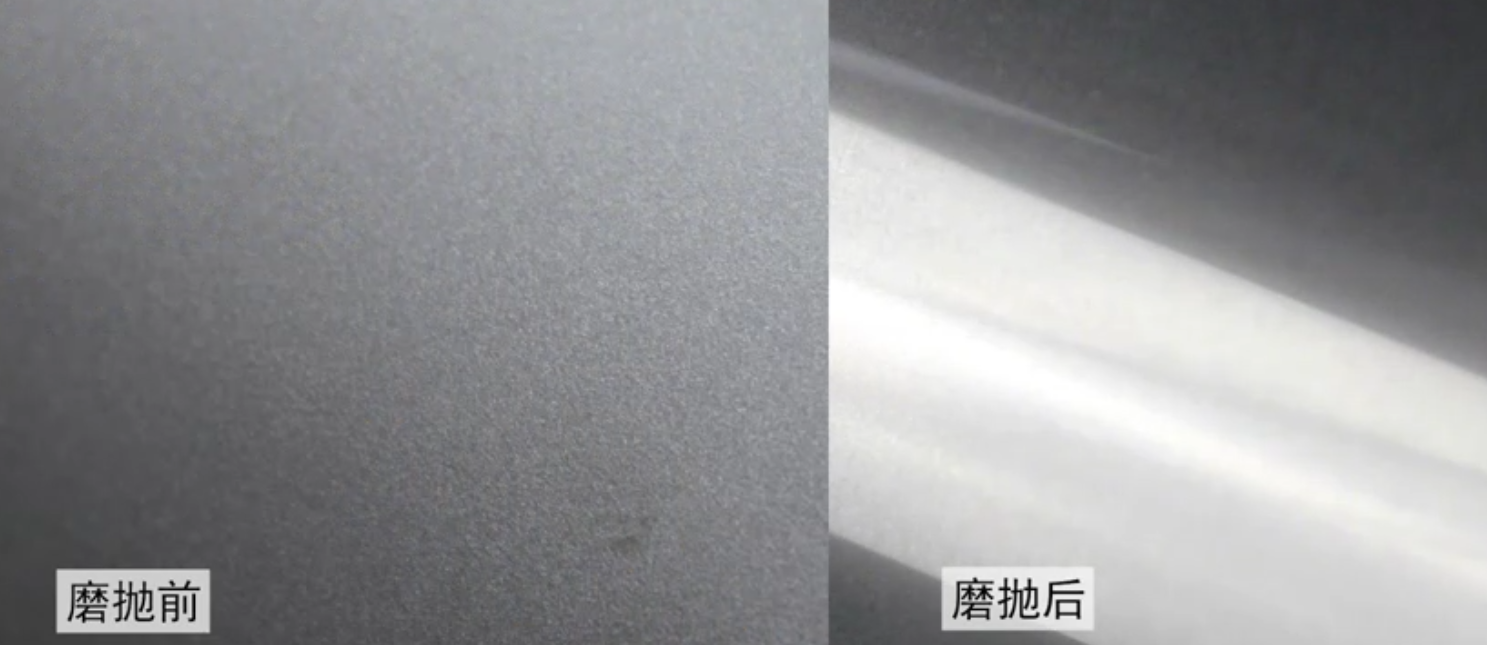

镜面抛光:1500#、3000#金刚石砂带 实现Ra0.19um ,超镜面效果

为什么选择我们的金刚石砂带?

超长寿命:采用瑞士进口金刚石磨料,耐磨性提升3倍,降低综合成本。

精磨分级:粒度从120#至3000#开粗到镜面抛光全覆盖,避免跳号导致残留磨痕。

热稳定性强:独特散热结构设计,减少加工热应力,保护陶瓷微观结构。

KGS 凯吉斯砂带机系统------智能打磨

自适应压力控制实时调节砂带接触压力,避免过磨或欠磨;

更换砂带便捷,可以精准控制自由磨削的压力;

控制面板上显示砂带速度和电机负载,运行状态可视;

带有防尘防护罩,可满足湿磨或干磨的各种不同工况要求。